来自不来梅大学微型传感器、致动器和系统(IMSAS)研究所的科学家们发明了一种全新的微流道混合方式,使用Nanoscribe公司的3D打印系统,将自由形式3D微流控混合元件集成到预制的晶圆级二维微流道中。该微型混合器可以处理高达100微升/分钟的高流速样品,适用于药物和纳米颗粒制造,快速化学反应、生物学测量和分析药物等各种不同应用。

来自不来梅大学微型传感器、致动器和系统(IMSAS)研究所的科学家们发明了一种全新的微流道混合方式,使用Nanoscribe公司的3D打印系统,将自由形式3D微流控混合元件集成到预制的晶圆级二维微流道中。该微型混合器可以处理高达100微升/分钟的高流速样品,适用于药物和纳米颗粒制造,快速化学反应、生物学测量和分析药物等各种不同应用。

微流控技术广泛应用于不同领域,例如分析化学、微生物分析和即时医疗应用的芯片实验室设备(lab-on-chip)等,来帮助控制微小流体。集成化是微流控设备的关键所在,而小型化的微流体系统不能实现液体的湍流混合,扩散式混合作为主要的混合流程则需要借助很长的微通道来实现。这会占用设备的面积,或者实施耗时的微纳加工技术来制造复杂的混合元件。不来梅大学IMSAS科研团队成功研究出了一种便捷的方法,即通过堆叠彼此交替的液流来减少扩散长度,并提出了微流控混合的新概念:多级互换混合器。

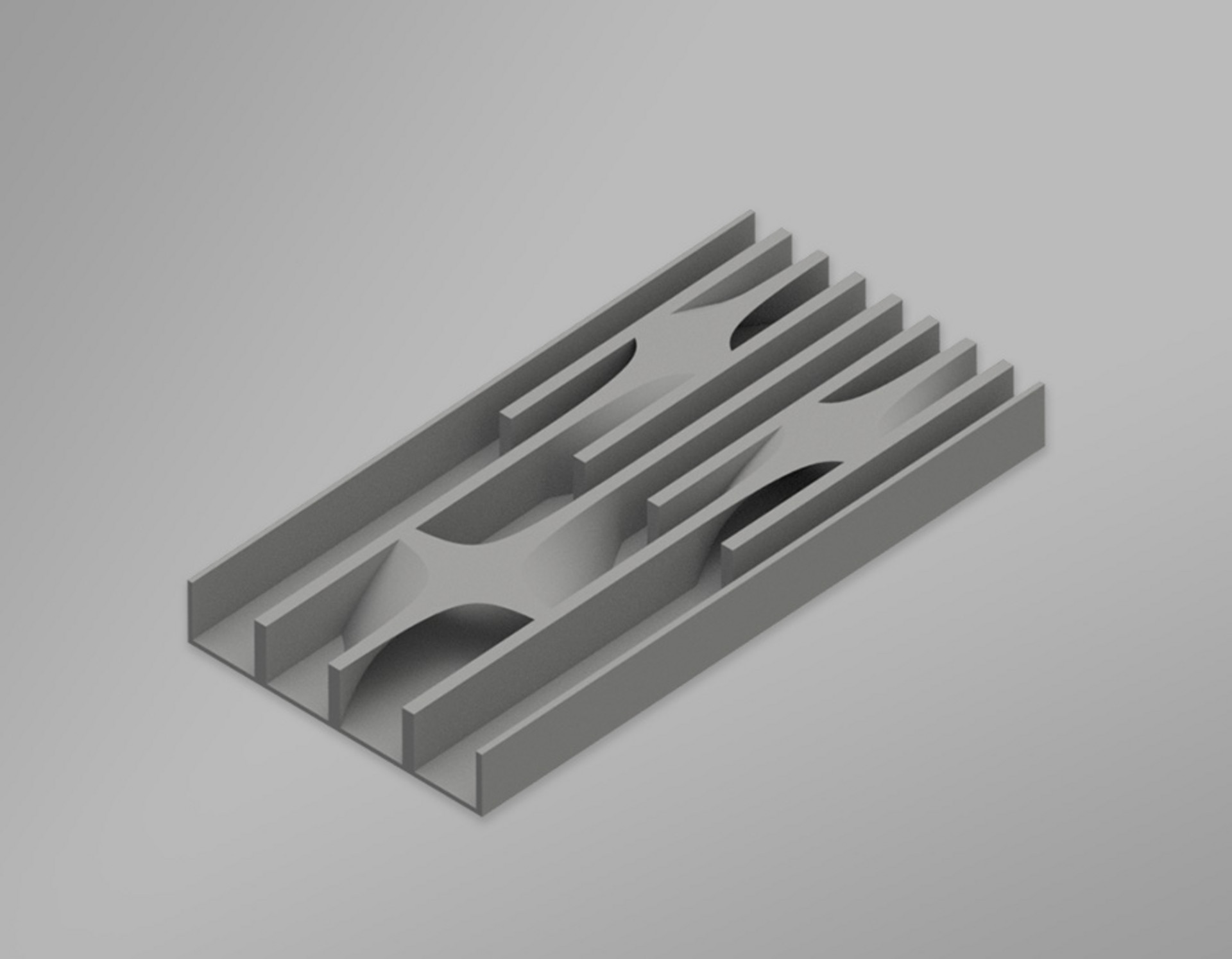

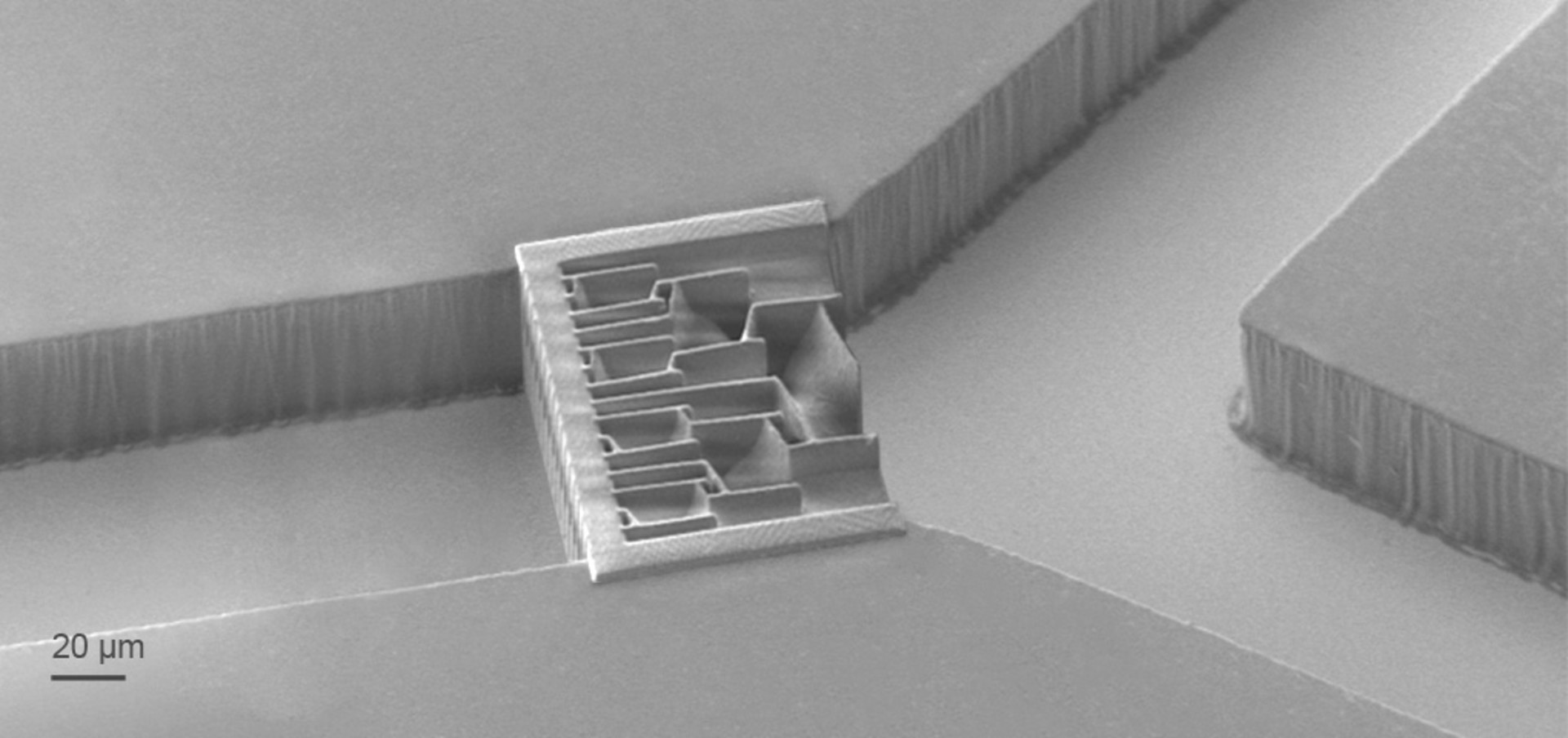

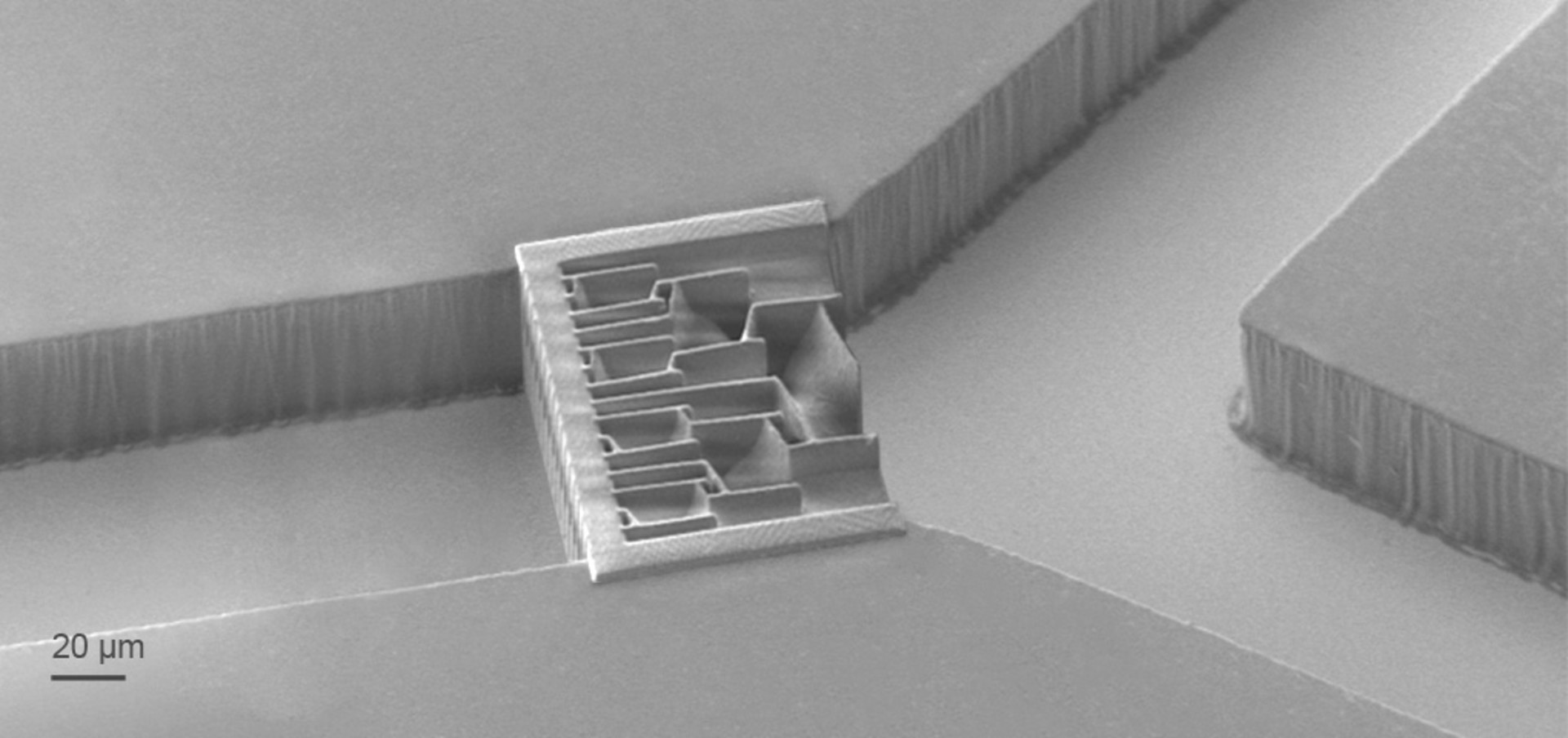

通过使用Nanoscribe的 Photonic Professional打印系统制作的微流控元件完全嵌入进预制的二维微流道系统中,换句话说,科学家们运用3D微纳加工技术将自由形式的3D微流体混合器直接做成微流体芯片。每个微纳混合器都能在30秒内制作完成,从而确保了在一小时内完成加工整个晶圆。这要归功于3D微纳加工技术,可以实现混合器的快速制作,即从电脑模型设计(CAD)到打印样品的一步式操作流程。

此外,在不增加原型设计成本的基础上还可以实现添加或删除设计元素的功能,以测试混合性能。所有的混合器元件都能确保极高的机械稳定性以适应预设的微流道,从而降低泄露风险。

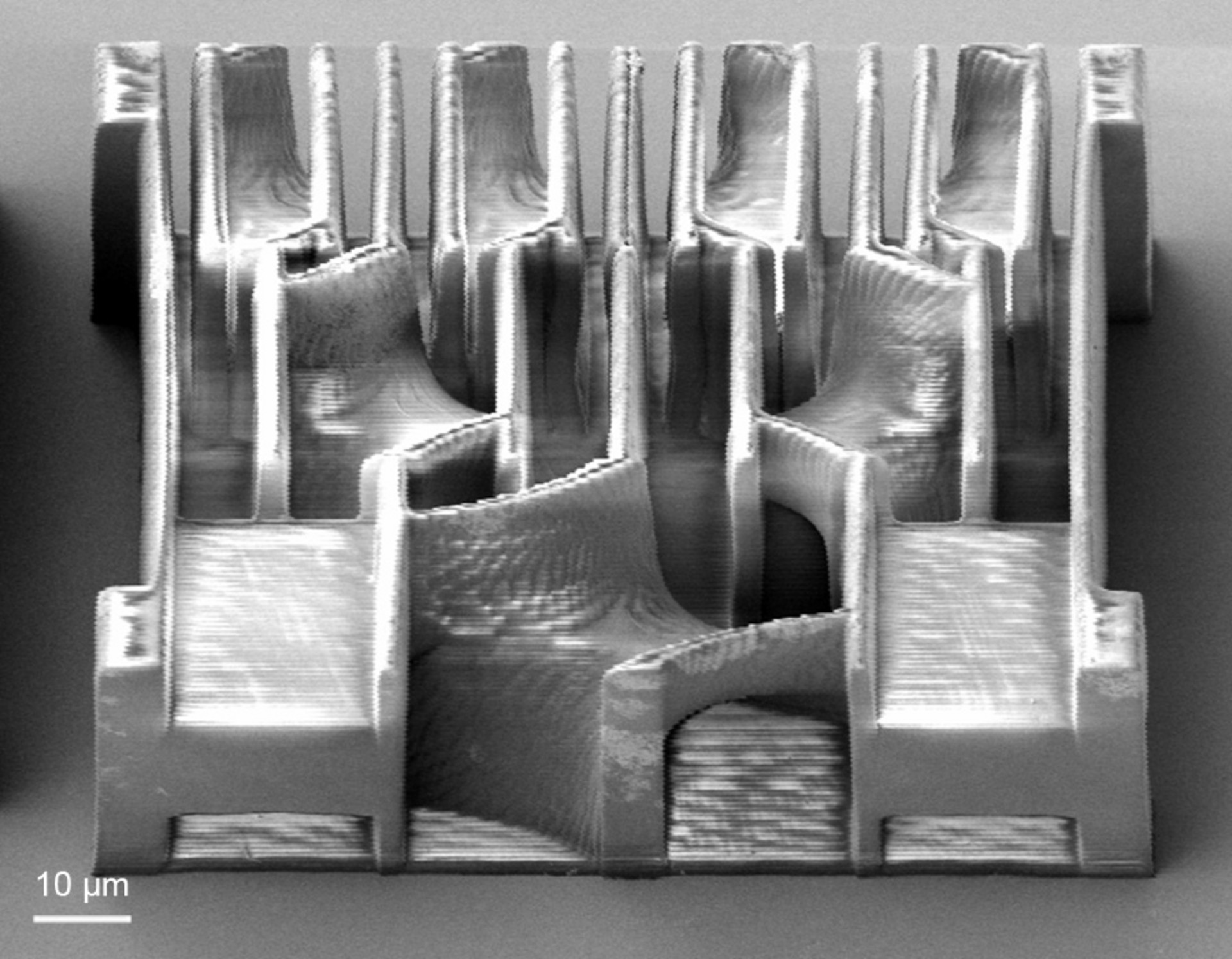

互换式混合器是通过双光子聚合原理(2PP)结合光刻技术来实现制作的。第一步,使用SU-8光刻胶在硅晶圆上利用光刻技术制作二维微通道系统;第二步,运用双光子聚合技术将3D混合器元件集成到开放式为通道中;打印结束后在显影阶段将残留的未聚合材料冲洗掉,除去通道中所有抗蚀剂残留物;最后,通过将聚二甲基硅氧烷(PDMS)片压在微通道的顶部来密封微流体装置。

这种制造方法将3D微纳结构集成到了预制的晶圆级二维微流体通道中,突出了传统光刻和双光子聚合技术的完美兼容性和卓越性能。研究人员能够利用系统的高设计自由度和超高精度的特点,将复杂形状的3D微流体混合器定位到二维微流体通道中。

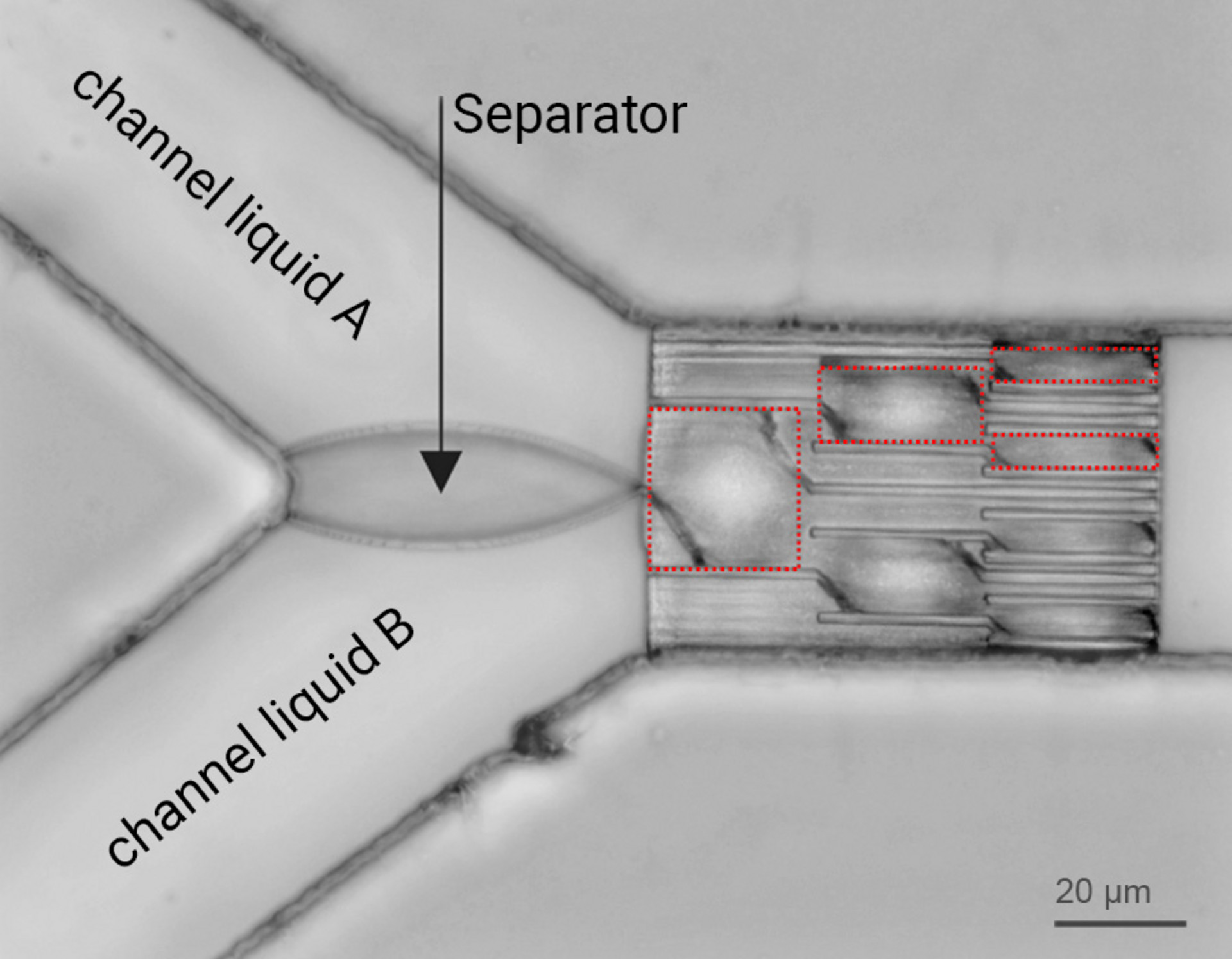

微纳混合器由一个3D通道系统组成,用来交错互换进入的流体:当两股流体进入该系统后会被混合并重组成八个层流交替流。使用这款微流体混合器能使流体的扩散混合长度缩短8倍,混合时间减少到50毫秒甚至更短。

该3D微纳结构的设计可以在每个互换通道中实现平衡的流体阻力,从而产生交替分布的均等流。此外,3D混合器牢固地固定在通道中,并从容处理每分钟100 µL地高流速样品,通常生物分子相互作用检测的流速为每分钟1-30 µL,分析医学或纳米颗粒制造的流速为每分钟100 µL量级。这个新方法为处理0到100 µL/分钟大流量的混合原件制造开辟了新的道路,适用于各种不同应用。

欢迎点击并阅读相关出版物: On-chip mixing of liquids with swap structures written by two-photon polymerization

您可以在我们功能强大的资料库中找到该出版物以及数百个其他研究项目科学出版物。欢迎在我们的高级资料库中通过关键词搜索您需要的信息。现在就免费注册吧!加入我们并深入了解Nanoscribe的3D微纳加工技术在不同领域的创新应用和潜力项目。