There is a number of disciplines that apply microfluidics to handle very small quantities of liquids, such as analytical chemistry, drug synthesis, microbiological analysis and lab-on-chip devices for point-of-care applications. A key aspect of microfluidic devices is miniaturization. Due to the miniaturized size of the fluidic systems, turbulent mixing of liquids is not possible. The main mixing process is diffusion mixing, which requires very long microchannels, increasing device footprint, or the implementation of time-consuming micromachining to fabricate complex mixing elements. A team of researchers at IMSAS – University of Bremen apply a convenient method to reduce diffusion length by stacking liquid streams that alternate next to each other. They present a novel concept of microfluidic mixing: a multi-stage swap mixer.

Embedding a filigree microfluidic mixer by 3D printing

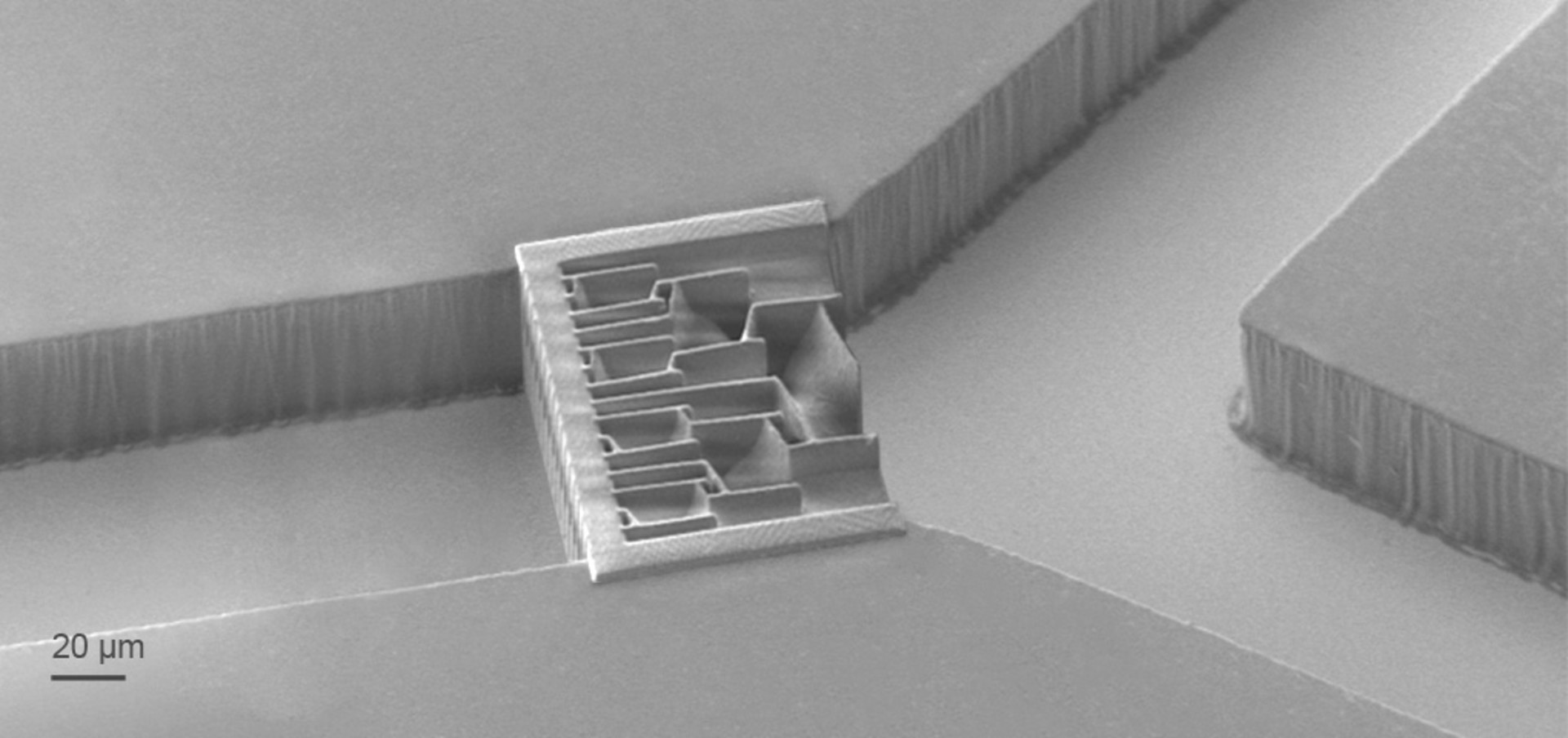

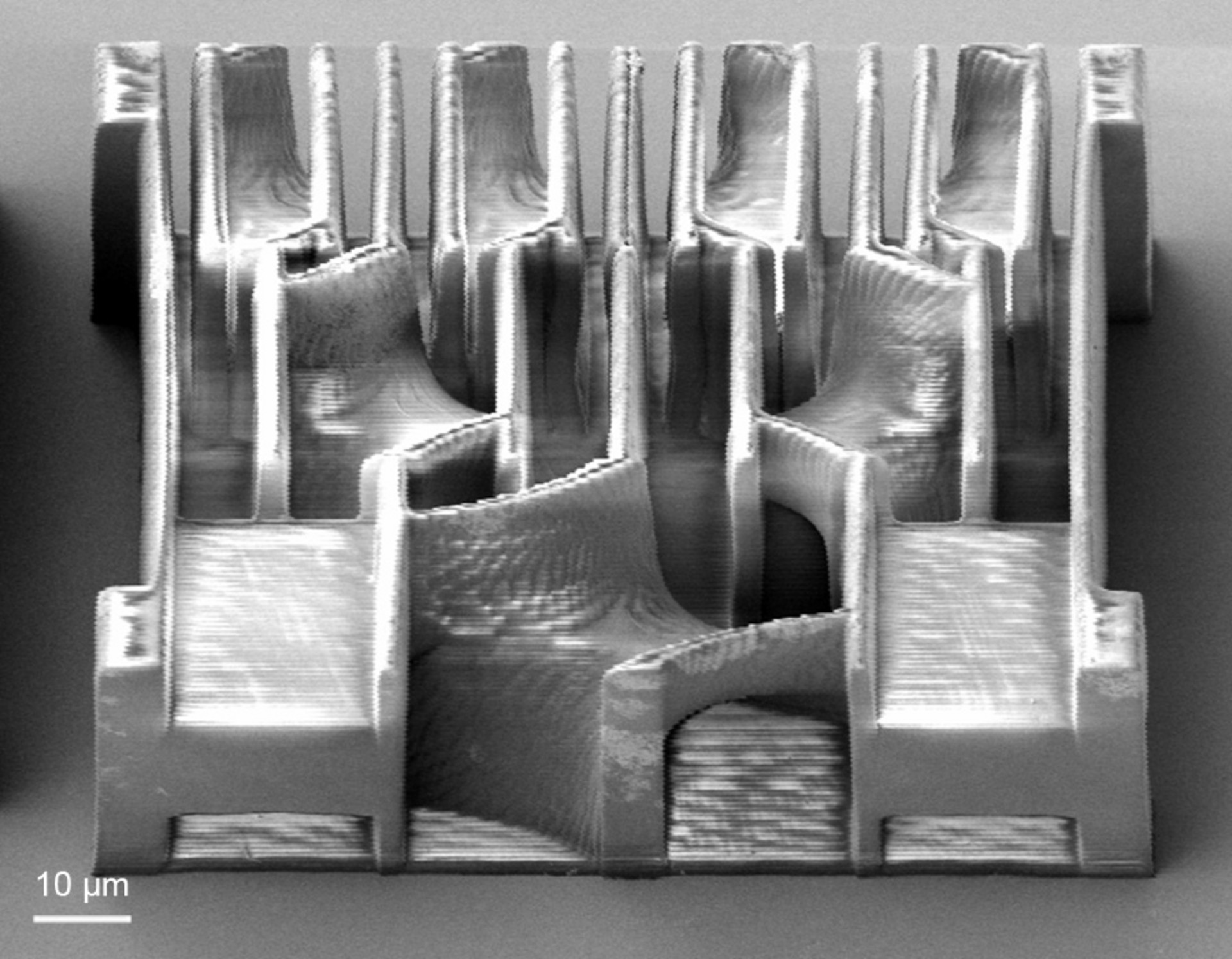

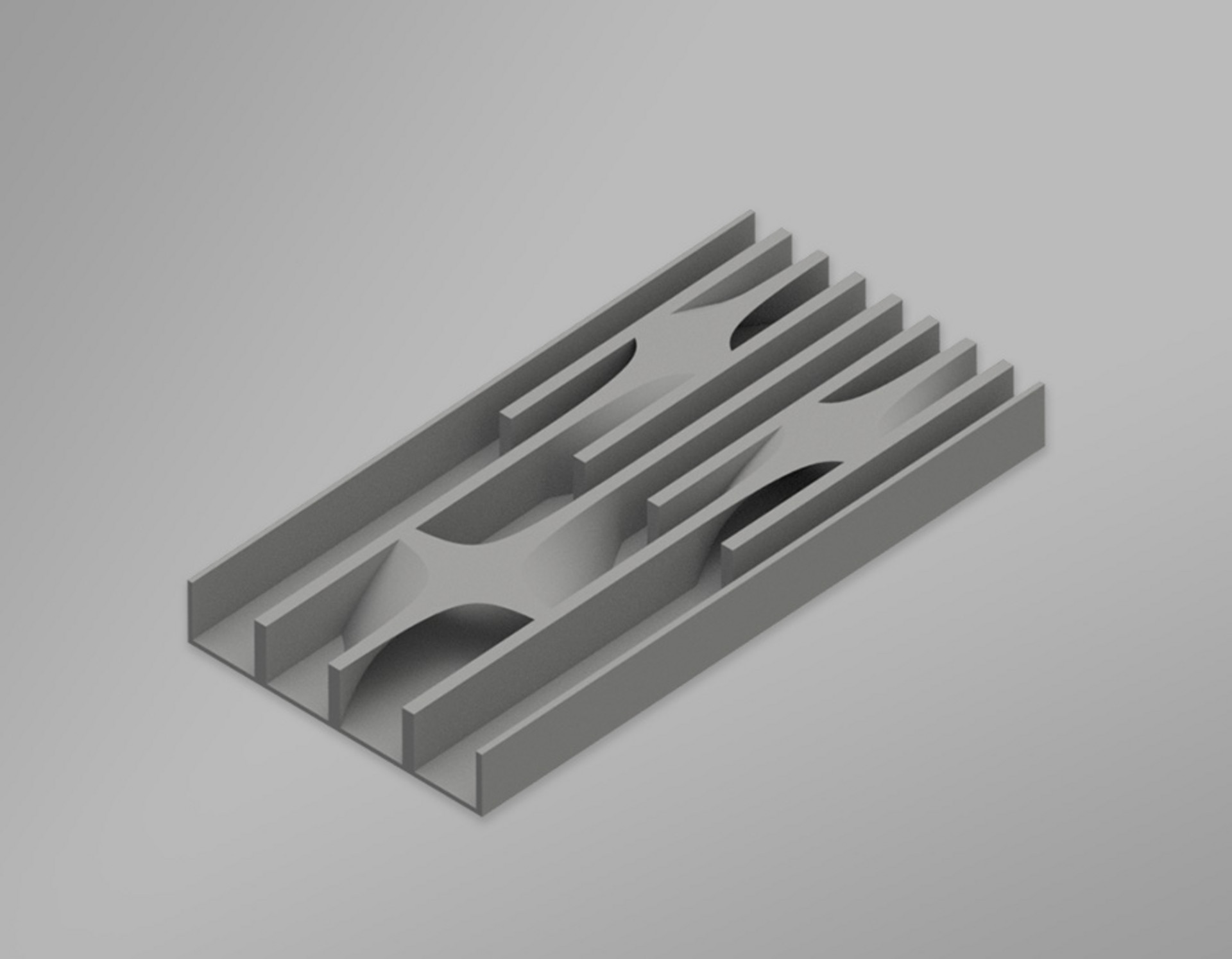

The swap microfluidic mixer is additively manufactured using Nanoscribe’s Photonic Professional system. The element is entirely embedded into a predefined and prepatterned 2D microchannel system. In other words, the scientists applied 3D printing to fabricate a freeform 3D fluidic mixer directly into a microfluidic chip. Each micromixer was printed in less than 30 seconds, securing a short processing time to process a whole wafer in typically less than one hour. 3D Microfabrication thus allows for a fast realization of the mixer directly prepared from a computer-aided design (CAD) and through a straightforward printing workflow.

Moreover, adding and removing design elements to test the mixing performance can be achieved without additional prototyping costs. These elements ensure a high mechanical stability to fit within the predefined channel, reducing leaking risks.

Standard photolithography meets Two-Photon Polymerization

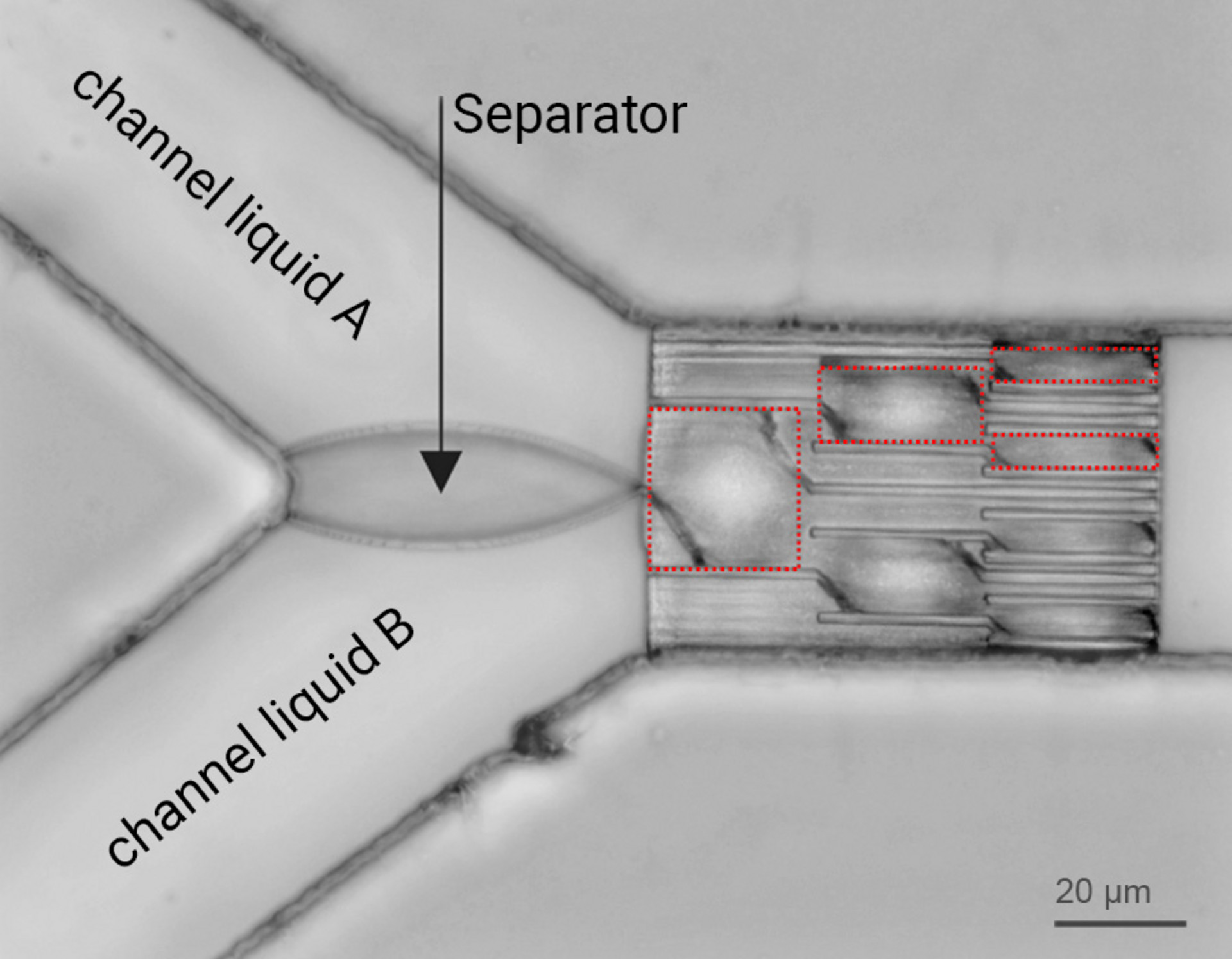

The swap mixer is realized by combining standard photolithography with Two-Photon Polymerization (2PP). The 2D microchannel system is fabricated on a silicon wafer by photolithography of SU-8 photoresist. In a second step, the 3D mixing element is printed into the open microchannel using 2PP. After printing, the remaining unpolymerized material is washed away during the development phase, removing all resist residue in the channels to avoid blocking the micromixer. In a final step the microfluidic device is sealed by pressing a polydimethylsiloxane (PDMS) sheet on top of the microchannel.

This fabrication approach underpins the compatibility of standard photolithography and Two-Photon Polymerization for the integration of additively manufactured 3D microstructures into pre-patterned 2D microfluidic channels on a wafer scale. The researchers were able to position a complex shaped 3D microfluidic mixer into planar microfluidic channels with enormous precision using the design freedom of a fast printing process.

Swap microstructures for efficient mixing

The finished micromixer consists of a 3D channel system which swaps incoming fluid streams. This results in laminar alternating streams, which consist of the two liquids to be mixed and are rearranged in 8 alternating streams.