Geckos have the astonishing ability to stick to almost any surface such as rocks, wood or even flat glass. The secret of this phenomenon lies in their microstructured foot pads. Every single toe consists of millions of single microstructures the so called setae, which branch in even smaller, nanometer sized features. The footpad of the gecko thus adapts perfectly to any countersurface. This happens, with an efficiency that relatively weak van der Waals interactions become dominant, allowing the gecko to stick to the wall.

Scientists from the INM – Leibniz Institute for New Materials in Saarbrücken study this anatomic trick in detail and investigate how reversible adhesive microstructures can be used for pick-and-place tasks in industrial process-lines. Further applications include climbing robots for maintenance services or systems for removing space debris orbiting Earth. The key to all these applications lies in bioinspired adhesive microstructures, combined with microfabrication technologies to manufacture them, such as Two-Photon Polymerization based 3D Microfabrication.

3D-printed masters for adhesive microstructures

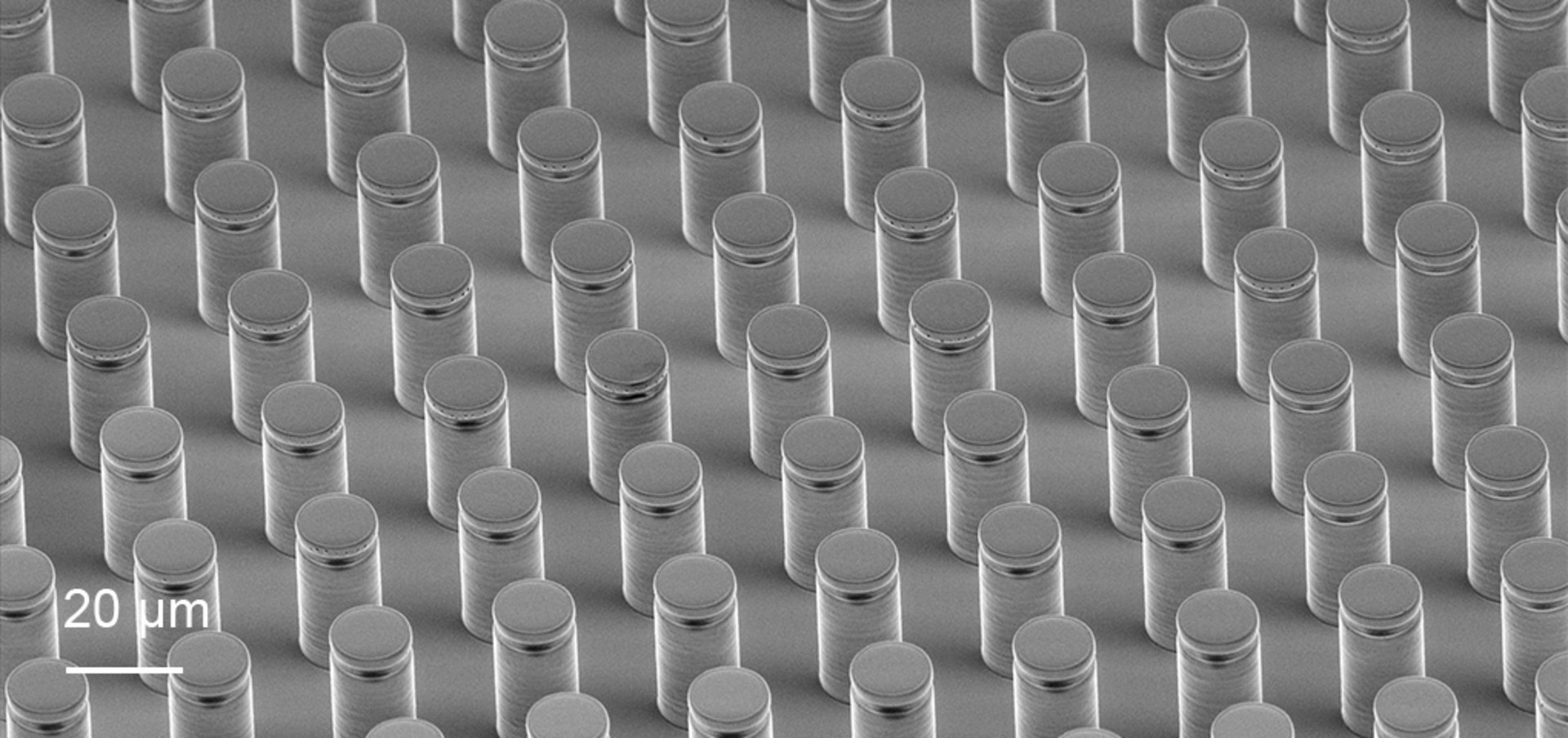

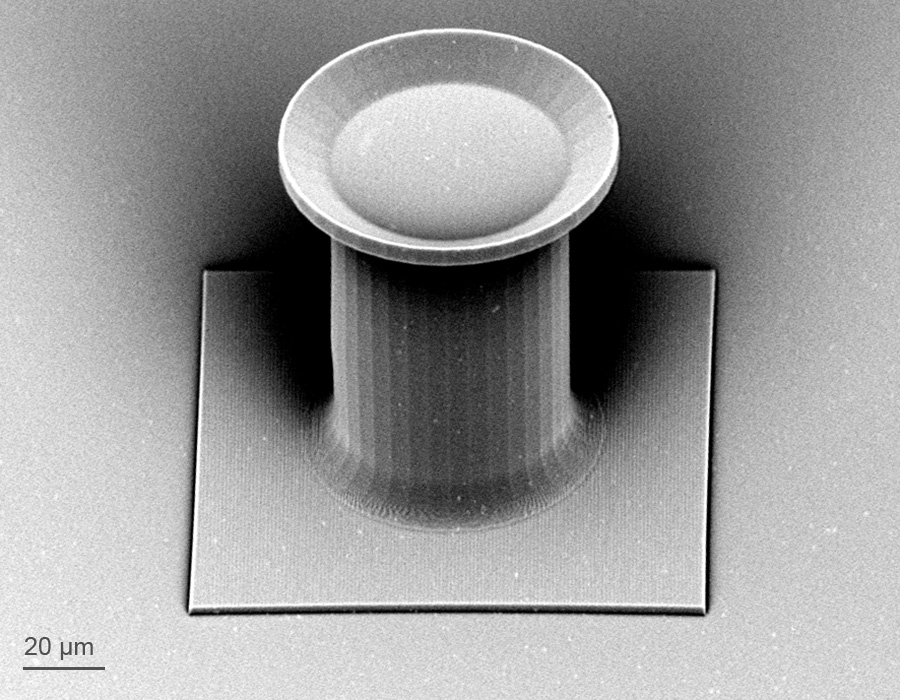

Using Nanoscribe’s Photonic Professional systems, the researchers generate 3D microstructures as master templates for adhesive structures of various geometries, such as simple pillar shapes, T-shaped designs (also known as mushroom designs) or more complex cupped and funnel-shaped microstructures. After careful design studies, the scientists 3D-print a master template which is then used for the final fabrication of the adhesive 3D microstructure by replica molding.

The design freedom inherent in maskless two-photon lithography allows the geometries of the adhesive microstructures to be easily modified. An outstanding design is a funnel-shaped microstructure with conically arranged flaps. By adjusting the angle of these flaps, modified structures for switchable adhesion can be fabricated that show improved adhesion strength in dry conditions and, more importantly, also work under water. Consequently, these funnel-shaped microstructures have enormous potential for applications outside controlled laboratory conditions, where contact surfaces change rapidly between wet and dry due to humidity or rain.

Mastering plus replication versus direct printing

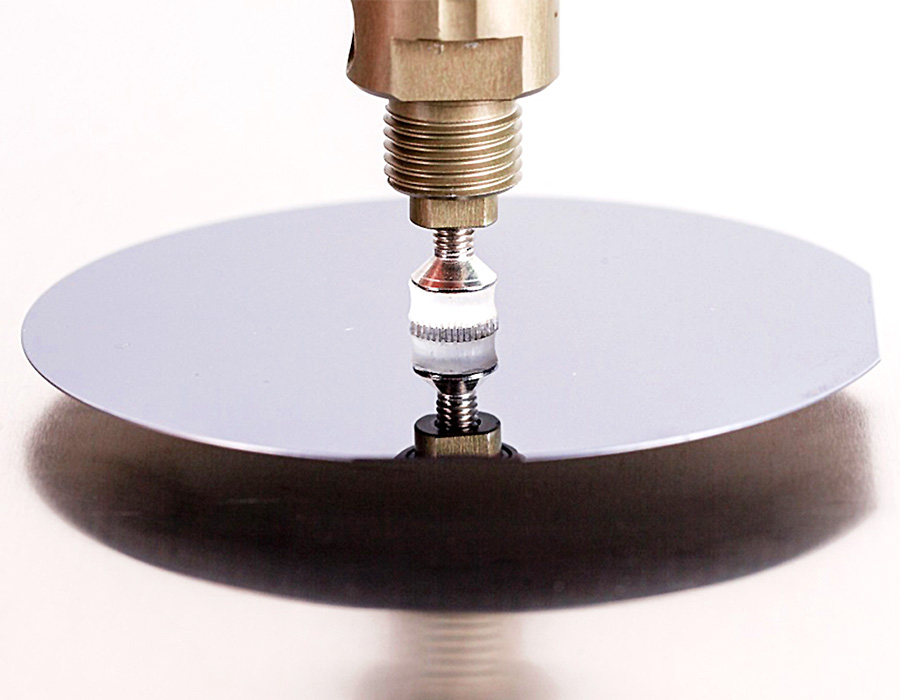

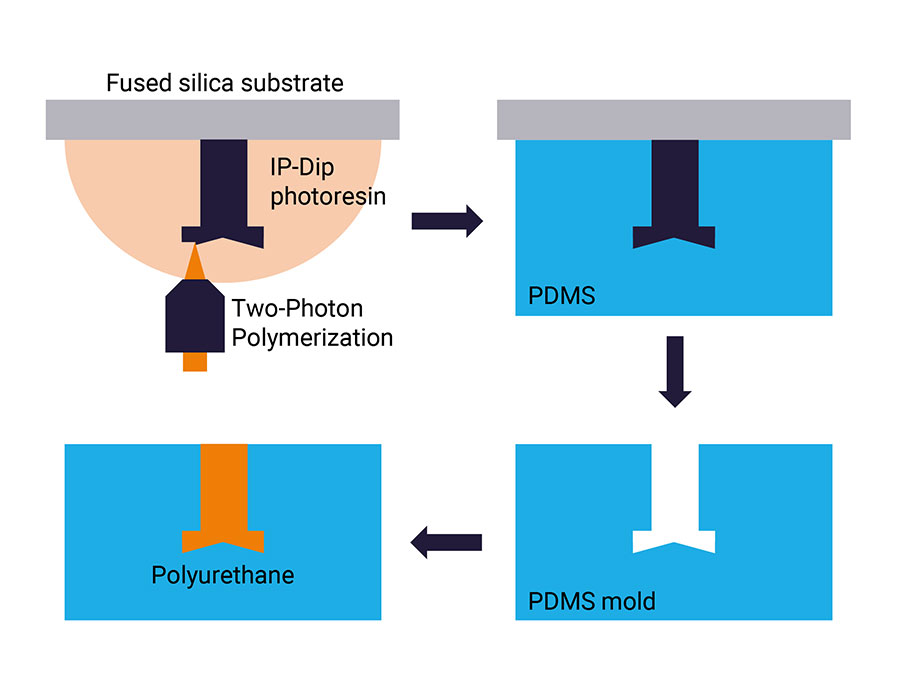

Currently, arrays of these promising adhesive micropillars are fabricated by replica molding. This microfabrication approach is described in more detail in the researchers’ publication and opens up the use of a wide range of materials. In short, the researchers create a negative mold of PDMS from the 3D-printed master, which is then used to form the final adhesive structure from polyurethane or other elastomers (see fabrication scheme). For adhesive microstructures, elastic polymers such as polyurethane form better contact with the countersurface and are therefore preferred over the more rigid 3D-printed master materials. However, the replica molding approach restricts design freedom, since e.g. large undercuts cannot be transformed from the mold. Directly printable elastomers, as currently being developed by Nanoscribe, could open up new opportunities for advanced designs of direct printed elastic microstructures.

From academia towards industrial applications

Micropatterned adhesives are not a purely academic topic, but are already finding practical applications, such as pick-and-place handling of delicate objects in industrial production lines. Further technology transfer is expected for these promising bioinspired microstructures.