The field of gradient-index (GRIN) optics is one in which light does not travel in a straight line. Instead, it follows a curved path, which is the result of a gradual change of the refractive index inside the material. An excellent example of such a GRIN element is the lens of a human eye, where the refractive index gradually increases from the surface of the lens to its core. This gradient enables us to correct chromatic aberration and leads to high resolution images on short and long distances. In the technical field, GRIN lenses are important components, especially for miniaturized optical systems. Flat GRIN lenses are suitable for direct use in technical systems (e.g. on top of optical fibers) or for integration into refractive lenses for aberration-corrected, high resolution imaging.

Two-Photon Lithography for three-dimensional gradient index lenses

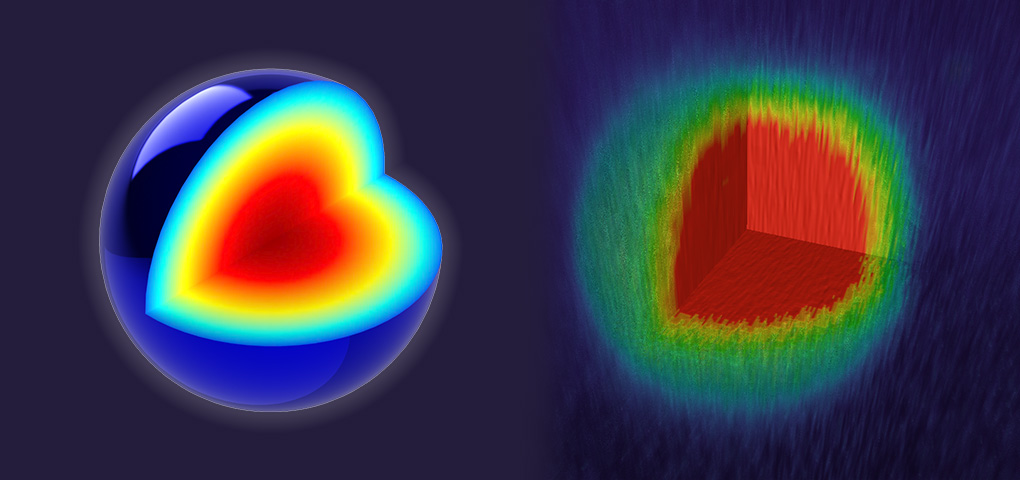

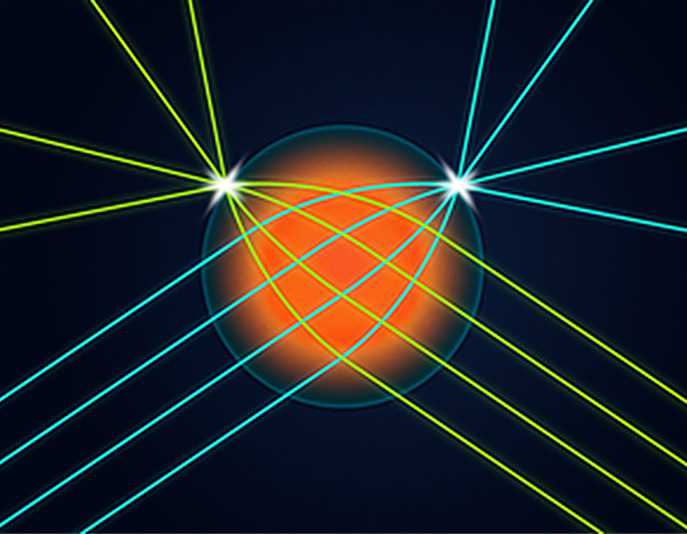

Scientists at the University of Illinois Urbana-Champaign recently developed a new microfabrication process for GRIN optics based on Two-Photon Polymerization (2PP). This new fabrication technique enables the printing of freeform optical elements with simultaneous control over geometry and refractive index in a single step. As an impressive demonstration of their new fabrication strategy, the scientists printed the world’s smallest Luneburg lens, which focuses visible light. Like the gradient of the eye lens, the refractive index of this spherical lens gradually increases towards the center, giving it its unique light focusing properties.

SCRIBE – subsurface controllable refractive index via beam exposure

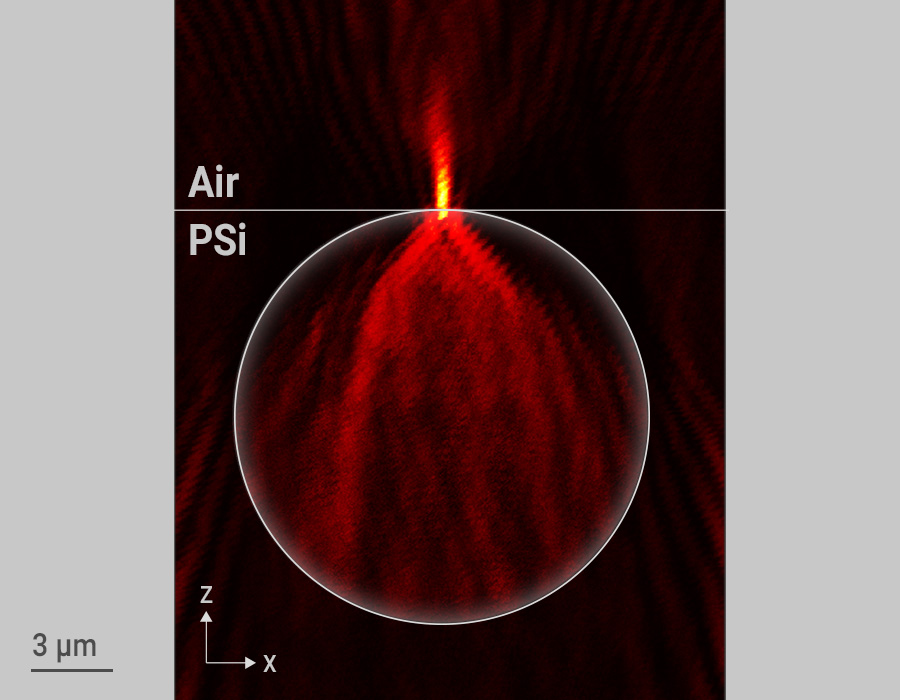

The Luneburg lens and other free-form optical components with varying refractive indices are printed into a nanoporous scaffold material (e.g. porous silica and silicon) using Nanoscribe’s Photonic Professional system. The decisive factor here is that writing does not take place on the surface of the substrate, as is usual with 2PP, but inside the porous scaffold. Varying the exposure conditions of the writing laser changes the amount of polymer enclosed in the nanoporous scaffold and thus the effective refractive index of the printed structures. The new method, called SCRIBE (subsurface controllable refractive index via beam exposure), can tune the refractive index over an unprecedented range of more than 0.3 with a spatial resolution in the submicron range.

From aberration-free imaging towards high-speed communication applications

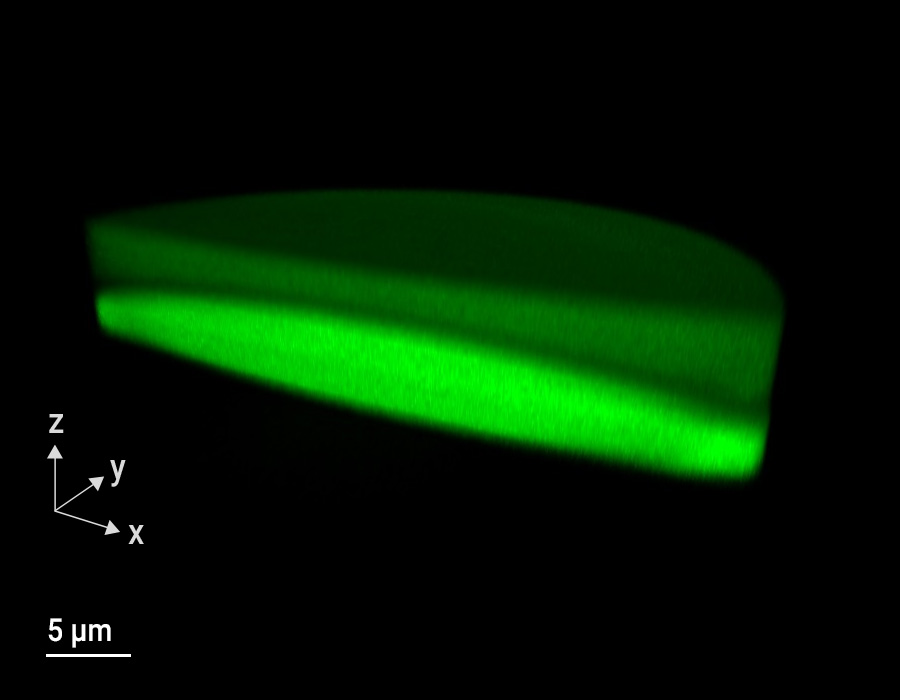

To prove the potential of the new SCRIBE method, the researchers printed various impressive optical components such as the described Luneburg lens. Furthermore, the scientists fabricated achromatic doublet lenses, as shown in the last image . Light focused through dispersive optical lenses has a wavelength-dependent focal point. Pairing lenses with different refractive indices can reduce this chromatic aberration. In the given example, the fluorescence intensity of the image correlates with the refractive index, visualizing the printed doublet of two single lenses.

The SCRIBE fabrication method has not only enormous potential for the miniaturization of optical lenses but is also promising for the fabrication of three-dimensional waveguides and integrated photonics. According to the researchers, this development could point the way forward for data transmission in optical computing.

New photoresins for tomorrow’s applications

For future improvements, the scientists see enormous potential in the development of new printing materials. High refractive index resins could expand the tunability of optical properties printed with the SCRIBE method.