微针技术应用于医疗创新

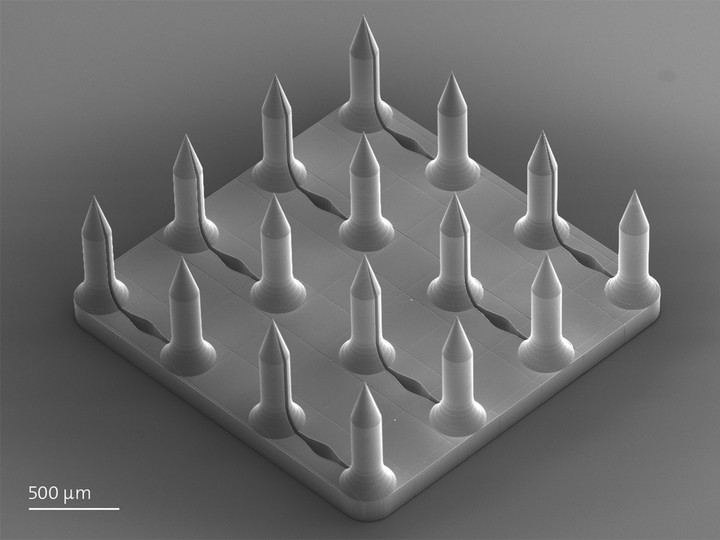

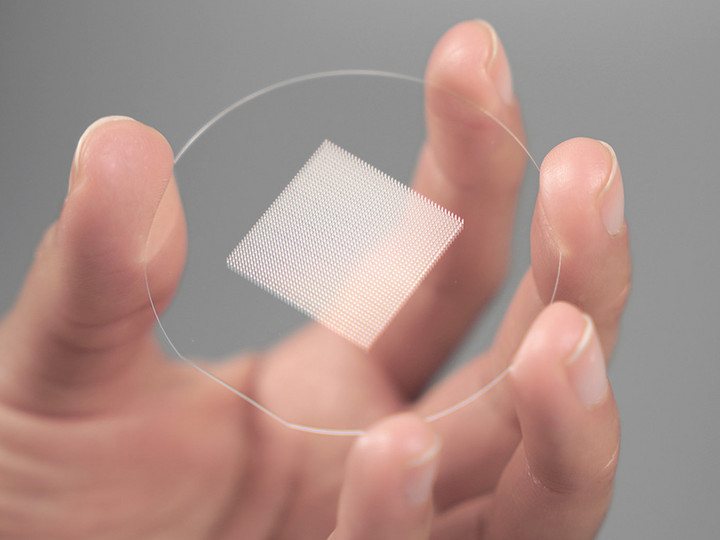

Nanoscribe的3D微纳加工技术具有极高的设计自由度和高精度打印等特点,可实现制作具有精确形状的微针,甚至具有复杂设计或定制材料的微针阵列。可适用于快速原型制作,对准打印,母版制作和小批量生产。

具备高精度,高打印性能和精确形状精度特点

微针作为微创设备,适用于医学的各种应用场景,如药物输送、疾病诊断和监测以及美容应用等。微针的几何形状对微针的性能和功效具有至关重要的影响,对其在临床试验中的有效应用也至关重要。新颖和具有挑战性的设计需要先进且多功能的微纳加工能力,尤其是材料、分辨率、形状精确度和打印速度。

双光子聚合是一种成熟的微尺度3D打印技术,提供了在三维空间中进行精确设计的自由度,以实现单个微针和微针阵列的微纳加工。

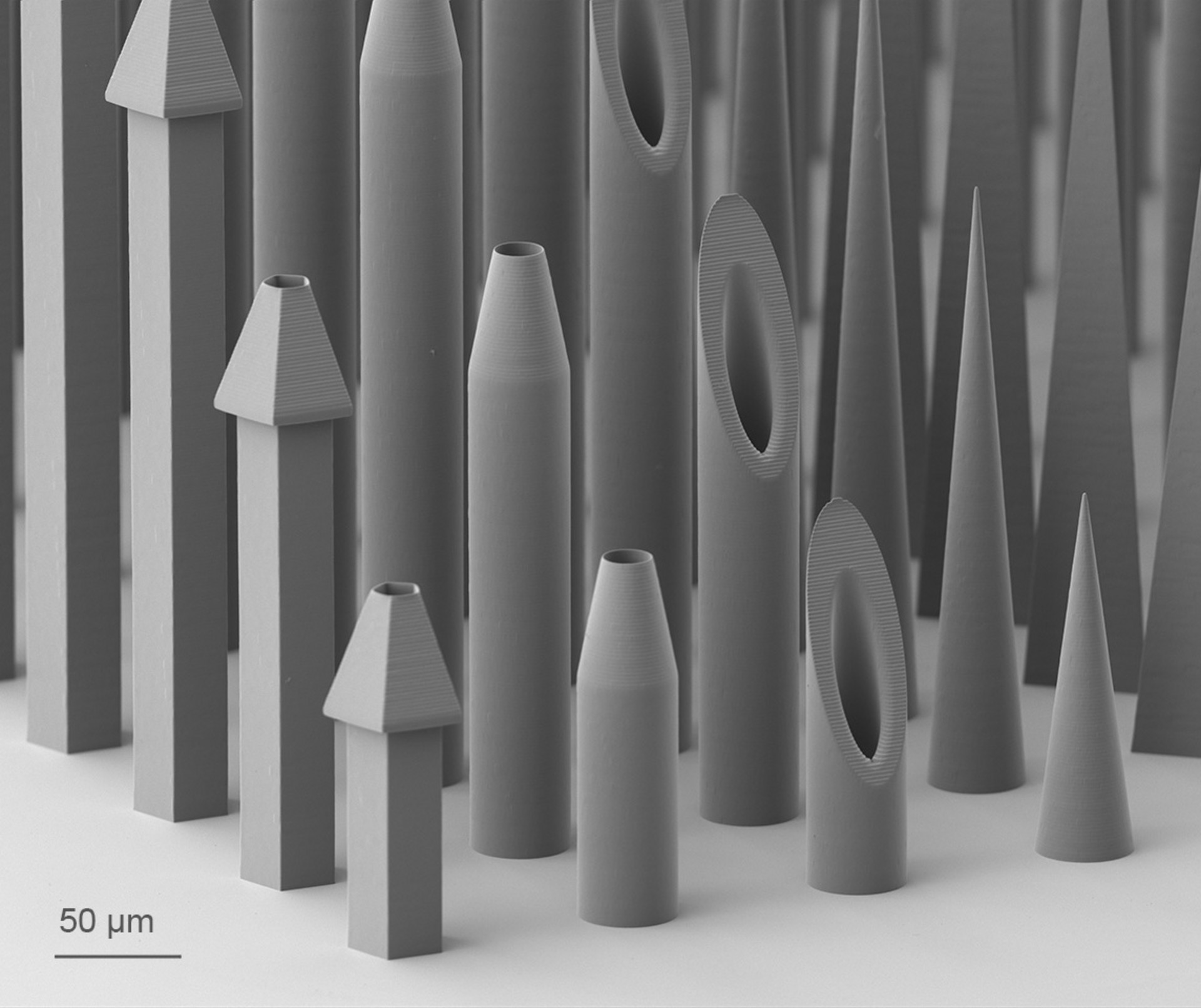

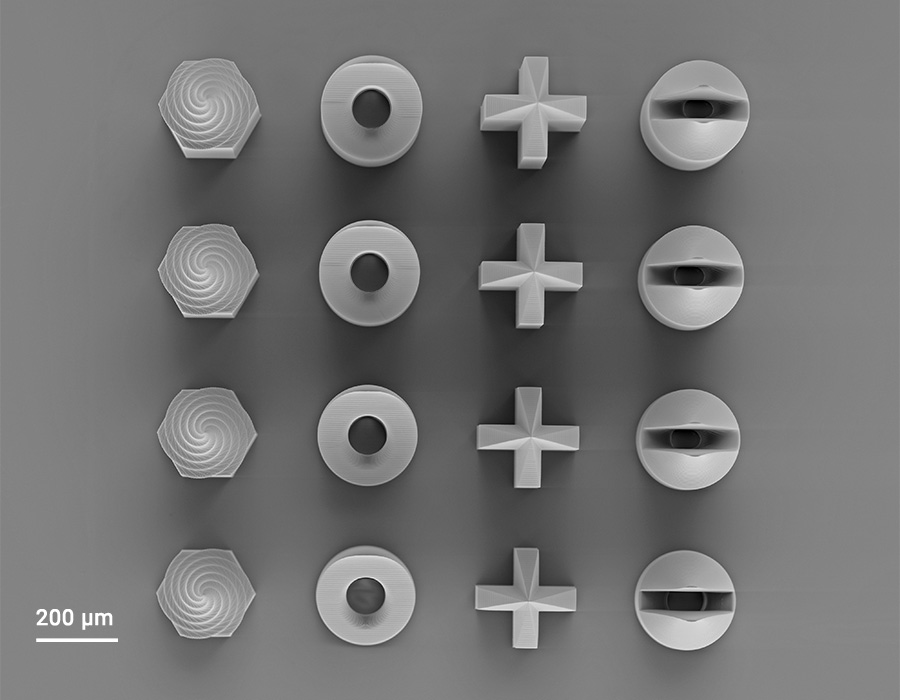

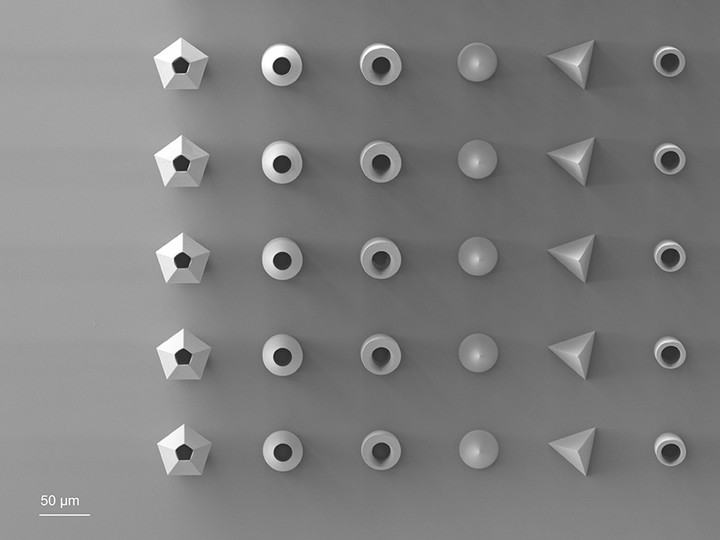

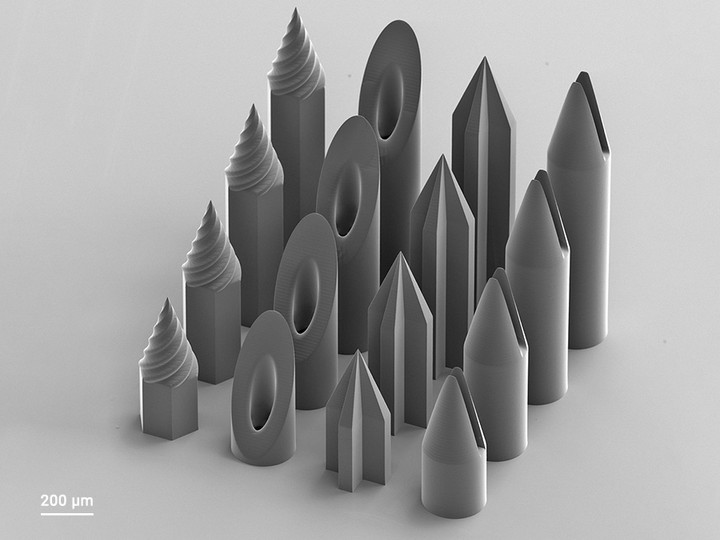

该技术的多功能性能实现制作具有广泛设计特征的微针:

- 高纵横比结构

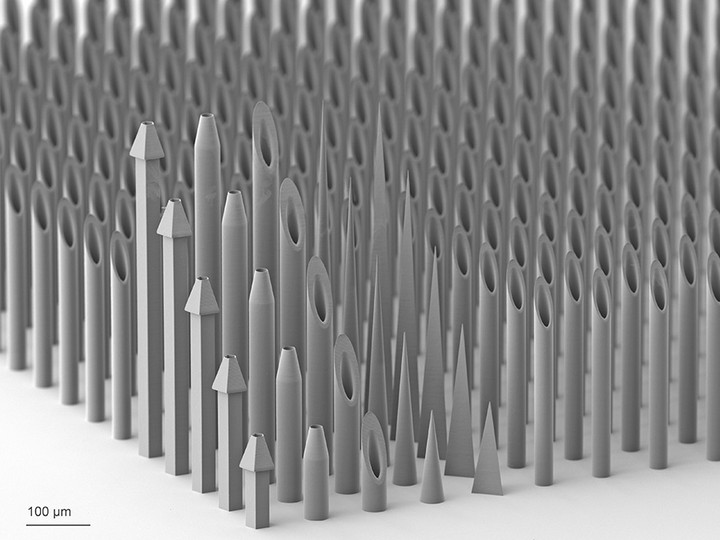

- 具有可变周期性和空间分布的微针阵列

- 具有对称和自由形状的实心和空心微针

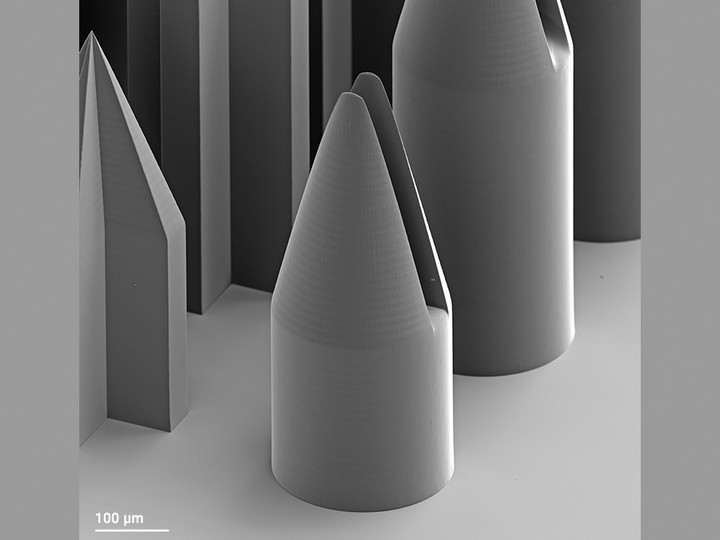

- 具有纳米精度的锋利尖端和光滑表面

- 由聚合物制成,包括生物相容性和可生物降解的光聚合物

微针产业化洞察

微针和微针阵列正在为无痛透皮给药的小型化医疗设备开辟新的篇章。由Nanoscribe生命科学业务发展经理Remmi Danae Baker-Sediako博士及其同事撰写的一篇新的论文介绍了相关尖端微针设计,微纳加工方法以及大规模生产微针的工业化途径。

文中特别关注了利用先进增材制造方法实现的新型和仿生微针设计的潜力和挑战。此外,该论文将SLA,DLP和2PP等3D打印技术与微针制造技术进行了比较。

个性化微针的工业视角

Remmi Danae Baker-Sediako et al., Beilstein J. Nanotechnol. 2023, 14, 857–864.

doi.org/10.3762/bjnano.14.70

根据您的想法塑造微针设计

我们的微纳加工技术能够实现制造几乎任何微针设计。我们的打印系统适用于快速迭代周期的原型制造,可以在开发过程中随时快速根据需求修改形状。因此,可以按照所需的应用来调整高度、尖端半径、底部直径、针尖几何形状和厚度以及阵列中的针密度。中空或实心、对称或自由形态、尖锐或钝头、光滑或有结构的针面、小型或非常大型的阵列 - 实现您的设计:

深入了解基于双光子聚合(2PP)技术的3D微纳加工

适用于不同应用的微针设计

Nanoscribe的微纳加工技术可用于快速原型制作,对准打印,母版制作和小批量生产。纳米、微米和介尺度结构可以直接使用,也可以作为工业环境中复制过程的聚合物母版。从微针设计的不同使用场景中获得灵感:

微针阵列母版制作

本研究展示了使用双光子聚合技术制造微针阵列母版。科学家们利用热压印等复制过程,从环氧烷聚合物中制造了热塑性微针,这种材料具有高度的成型性能和低成本。这些聚合物微针经过了经皮递药的测试。 使用案例:微针阵列母版制作。

3D打印微针

这篇文献介绍了利用3D打印技术来设计微针的优势。文章讨论了各种3D打印方法,包括双光子聚合、先进的微针装置,以及使用3D打印进行微针的临床转化和发展前景。

应用案例:微针的3D打印。

微针对抗皮肤感染

已经开发出一种带有不溶于水的支撑层的微针阵列,用于控制药物给药。这些不溶于水的杆状结构被药物负载的可溶于水的尖端包围,具有高药物封装率。开发的万古霉素负荷微针阵列可以扩展到多种药物,便于局部治疗皮肤感染。

应用案例:用于治疗皮肤感染的微针阵列。

皮肤疫苗接种

科学家和工程师开发了可溶解的微针阵列,用于皮肤疫苗递送系统。研究人员使用我们基于2PP的3D打印系统来打印微针阵列的原型和主模型,从而实现了可溶解微针阵列的制造,采用了复制工艺。这些微针阵列可以支持多种免疫策略。

应用案例:用于疫苗接种的微针阵列。

即时医疗给药

使用CAD模型和双光子聚合技术,制造了具有开放微流体通道和尖锐尖端的中空微针阵列。为了制造热塑性复制品,这些微针被用作软压印的模板。微针的母模被铸造成负模。随后,该模具通过软压印的方式被复制到热塑性环氧烷聚合物中,并进行了用于向兔子的耳朵递送药物的测试。

用例:具有开放微流体通道的微针阵列

无痛采血

研究人员研究仿生学微针,模仿蚊子的口吻,以实现对皮肤的无痛轻松插入。这些微针由于穿刺阻力减小而不会弯曲或塌陷。使用Nanoscribe的基于2PP的3D打印机,可以打印具有锋利尖端、刺和小孔的毫米长微针半部分。两个组装在一起的半部分可以交替前进,能够穿透人工皮肤吸血。

应用案例:仿生学的毫米级长微针。

体外穿孔

科学家们开发了非常锋利的聚合物微针,专门设计用于穿孔圆窗膜,用于内耳输送治疗药物。复杂的微针设计采用500纳米的尖端半径和50μm的柄半径制造而成。

用例:直接3D打印微针