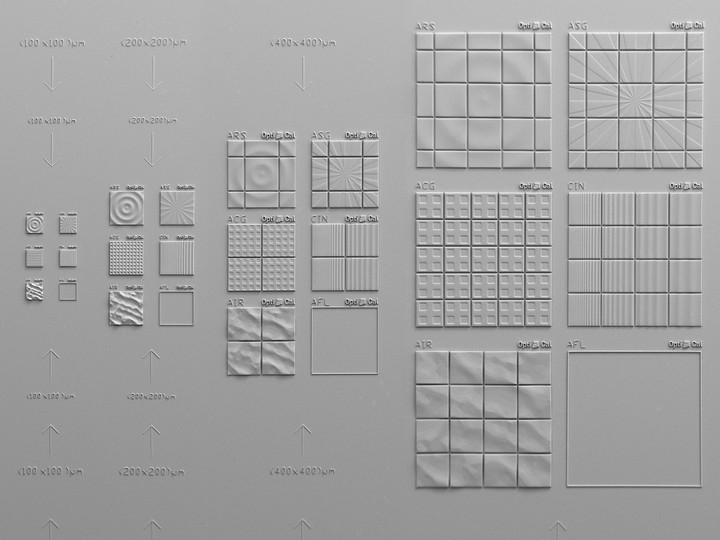

It is very surprising that there is a need of uniting so many different structures on the universal calibration artefact.

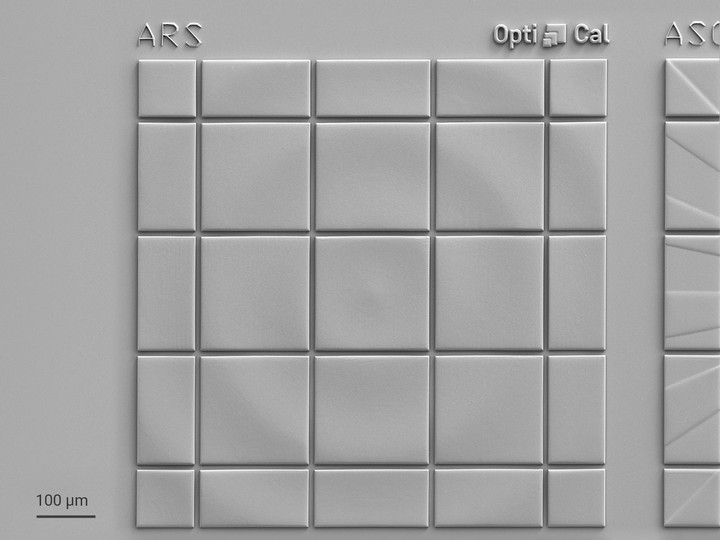

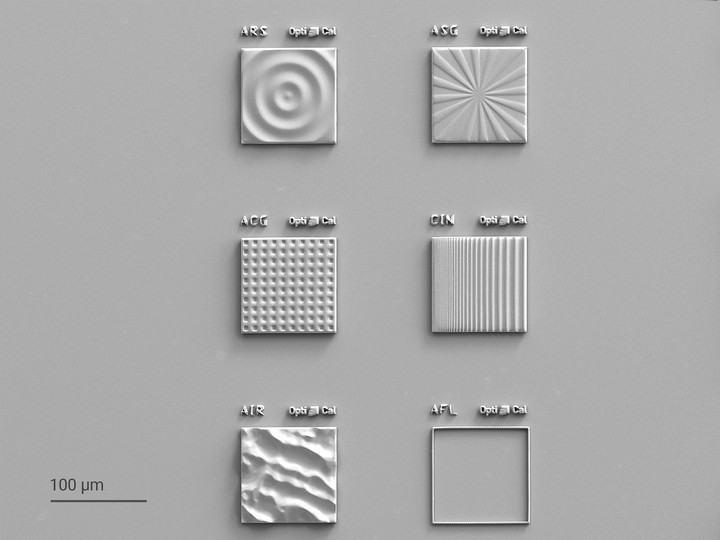

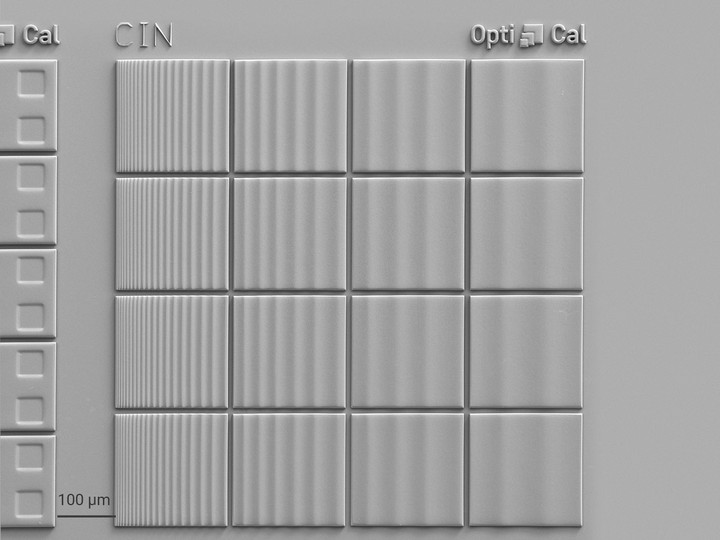

Julian Hering: This is due to the variety of measuring methods and the different measuring field sizes. For some measuring methods, the measurement of edges or large slopes is difficult. Other measuring methods are particularly suitable for inspecting smooth surfaces. Therefore, depending on the measuring technique, one or the other structure is used. The results may well be somewhat different. With many common methods, however, the measured structure resolution limit is of a similar order of magnitude.

As a still young company, how did you manage to establish your universal calibration artefact as a worldwide standard?

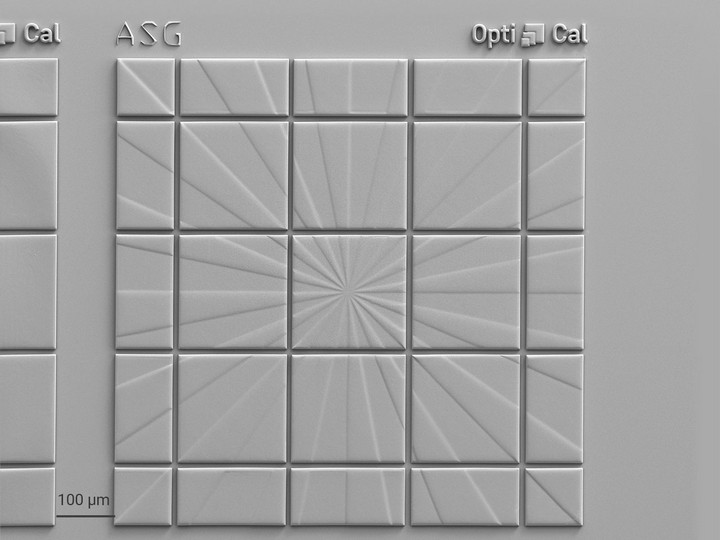

Matthias Eifler: We are in constant exchange with the responsible ISO committees and are well informed about the current developments and efforts for the standardization of optical metrology. In addition, we recently conducted an international round robin test at the responsible ISO committee and had our universal calibration artefacts measured by various members of the standardization group. In this way, we were able to collect important data on what results users of different measuring instruments achieve with our universal calibration artefact.

That sounds interesting. Why are intercomparisons so important for you?

Matthias Eifler: The international round robin test provides us with important proof of the quality and universal applicability of our 3D-printed material measures. Since optical metrology is a comparatively young discipline and many standards for areal measurement tasks have only been available for about ten years, there is still little experience and reliable data on the subject of calibration. First of all, the intercomparison showed us how urgently we need standardization for reliable measurement technology. In addition, this worldwide comparison test brought to light that even small differences between different measuring devices can be revealed with the structures we 3D printed. And that, of course, is an accolade for the precision of 3D printing to produce the material measures. In summary, this means: The precision achieved in the 3D Microfabrication of the material measure must exceed that of the measuring instrument to be calibrated, so that the calibration and thus the measurement accuracy are also sufficiently precise.